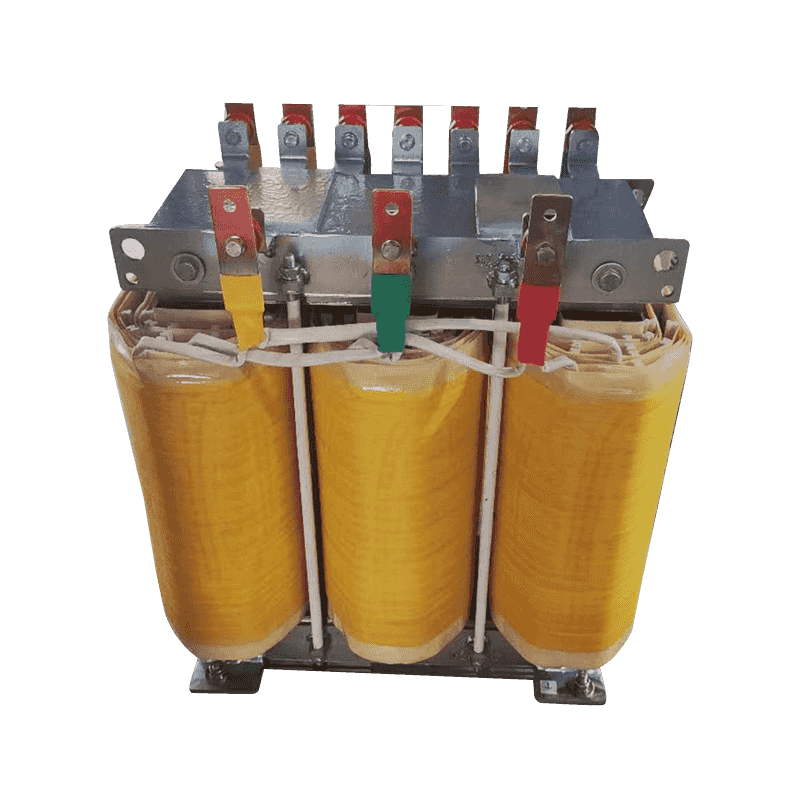

30KVA AL drát 230V až 480V 3PH Suchý transformátor

Cat:Třífázový transformátor

Třífázový transformátor je typ výkonového transformátoru, který se používá k převodu napětí z jednoho třífázového obvodu na jiný. Jsou široce použí...

Viz Podrobnosti

Výroba třífázové zvyšovací transformátory je komplexní systémové inženýrství zahrnující návrh, výběr materiálu, zpracování dílů, montáž, testování a další aspekty. Mezi nimi je zpracování dílů základem základu, který přímo souvisí s celkovým výkonem a spolehlivostí transformátoru. Transformátory obsahují velké množství klíčových součástí, jako jsou železná jádra, vinutí a izolátory. Přesnost zpracování a rozměrová stabilita těchto součástí jsou rozhodující pro elektrický výkon, tepelný výkon a dlouhodobou provozní stabilitu transformátoru.

CNC obráběcí stroje jsou jedním ze základních zařízení moderní výroby. Používají počítačové programy k řízení trajektorie pohybu řezných nástrojů, aby dosáhli vysoce přesného a efektivního zpracování dílů. Při výrobě třífázových stupňovitých transformátorů se CNC obráběcí stroje široce používají ke zpracování složitých tvarů a struktur, jako jsou lamináty jádra, držáky vinutí a izolační díly. Prostřednictvím přednastavených CNC programů dokáže obráběcí stroj automaticky dokončit celý proces od řezání suroviny až po finální tvarování, což nejen zlepšuje přesnost zpracování, ale také výrazně snižuje chyby ruční obsluhy a zajišťuje rozměrovou stálost a konzistenci dílů.

Výhodou CNC obráběcích strojů je jejich vysoká flexibilita a přizpůsobivost. Prostřednictvím programování lze parametry zpracování snadno upravit tak, aby se přizpůsobily potřebám zpracování dílů různých tvarů, velikostí a materiálů. Kromě toho mají CNC obráběcí stroje také výkonné možnosti zpracování dat a mohou v reálném čase sledovat různé parametry během procesu zpracování, jako je řezná síla, teplota atd., a upravovat strategie zpracování včas, aby se zabránilo nadměrnému řezání nebo poškození materiálů, což dále zlepšuje kvalitu a efektivitu zpracování.

Při zpracování dílů transformátoru je stejně důležitá kvalita povrchu. Přesné brusky jako klíčové zařízení pro povrchové zpracování využívají vysokorychlostní rotaci brusného kotouče a přesné řízení posuvu k jemnému broušení povrchu dílů pro dosažení ideální drsnosti povrchu a geometrické přesnosti. U klíčových součástí, jako jsou laminování jádra transformátoru a držáky vinutí, kvalita povrchu přímo ovlivňuje elektrický výkon a účinek rozptylu tepla.

Použití přesných brusek umožňuje, aby přesnost povrchového zpracování dílů dosáhla úrovně mikronů nebo dokonce nanometrů, což účinně snižuje drsnost povrchu a snižuje elektrické ztráty a tepelné ztráty způsobené povrchovými defekty. Současně může přesná bruska zpracovávat i složité zakřivené povrchy, jako je zakřivená povrchová část držáku navíjení, čímž se dále zlepšuje funkčnost a estetika dílů.

Laserové řezací stroje využívají k bezkontaktnímu řezání materiálů laserové paprsky s vysokou hustotou energie. Mají výhody vysoké řezné rychlosti, vysoké přesnosti a malé tepelně ovlivněné zóny. Při výrobě třífázových stupňovitých transformátorů se laserové řezací stroje široce používají k řezání tenkých deskových materiálů, jako jsou izolační díly a chladiče.

Laserový řezací stroj používá počítač k ovládání trajektorie pohybu laserového paprsku a může přesně řezat díly různých složitých tvarů a velikostí a řezné hrany jsou hladké a bez otřepů, což výrazně zlepšuje kvalitu zpracování a efektivitu dílů. . Kromě toho mohou laserové řezací stroje také provádět automatizované operace, což snižuje manuální zásahy a dále zlepšuje efektivitu a bezpečnost výroby.

S pokrokem vědy a techniky se neustále zrychlují technologické inovace a inteligentní modernizace zpracování dílů třífázových transformátorů. Na jedné straně integrovaná aplikace pokročilé senzorové technologie, algoritmů umělé inteligence a technologie internetu věcí umožňuje zpracovatelským zařízením dosáhnout přesnějšího monitorování a řízení, čímž se zlepšuje přesnost a efektivita zpracování; na druhé straně popularizace digitálních a síťových technologií umožnila Celý proces zpracování je transparentnější a dohledatelný, což usnadňuje řízení kvality a neustálé zlepšování.

Například zavedením inteligentních senzorů a systémů pro analýzu dat lze v reálném čase sledovat různé parametry během procesu obrábění, jako je řezná síla, teplota, vibrace atd., včas odhalit potenciální problémy a včas varovat mohou být poskytnuty, aby se předešlo nehodám s kvalitou. Zároveň lze pomocí technologie IoT propojit a sdílet informace, jako jsou zařízení pro zpracování, materiály a personál v reálném čase, a dosáhnout tak inteligentního plánování a optimalizace výrobního procesu a zlepšit celkovou efektivitu výroby a využití zdrojů.

Kontaktujte nás